分享:某井S135钢级钻杆挤扁原因

摘 要:某井钻井功课时发作了屡次钻杆挤扁现象。摘用宏看看察、化学成分阐发、力学性能试 验、金相查验等办法对钻杆挤扁的原因停止了阐发。成果表白:钻杆管体与卡瓦之间的啮合接触不 平均形成应力散布不平均,当部分的接触应力超越了钻杆管体的让步强度而使钻杆管体发作塑性 变形挤扁,卡瓦牙板磨损较为严峻是招致应力散布不平均的次要原因。

关键词:S135钢级钻杆;卡瓦咬痕;受力不均;塑性变形

中图分类号:TH142.2 文献标记码:B 文章编号:1001-4012(2021)10-0055-05

跟着高强度钻杆的胜利研发和钻井手艺的进一 步开展,钻井的深度、程度段的长度等都有了大幅度 的进步[1]。相关数据统计发现,2000年以前,我国 超越7000m以上超深井的数量仅为3口,2010年 前只要19口,到2020年,已超越600口。为了削减 起下钻时间,进步钻井平安和效率,如今大部门井区 摘用“一卡一吊”的起下钻功课体例,起下钻时通过 给卡瓦施加一个横向载荷使其咬进钻杆表层,通过 摩擦力征服钻杆的重力载荷。跟着井深越大,井下 的钻具所受重力也会越来越大,井口卡瓦对钻杆的 夹紧力也一定会增加,卡瓦咬进的区域凡是在间隔 钻杆接头母端600~900mm的区域内,在该区域内 留下的卡瓦咬痕或者划痕经常会引发钻杆发作刺漏 现象[2-4],当卡瓦对钻杆的径向应力超越钻杆的挤毁 强度时,钻杆将会发作塑性变形而失效[5-6]。某井发 生了屡次钻杆挤扁变形现象,笔者取回了部门失效 钻杆并连系现实工况对其停止查验和阐发,以期类 似变乱不再发作。

1 理化查验

1.1 宏看看察

钻杆的宏看描摹如图1所示,一件管体有明显 的塑性变形,为失效钻杆;另一件无明显损伤,为同 批 未 失 效 钻 杆。 钻 杆 规 格 为 ϕ139.7 mm × 9.17mm,钢级为S135,该批钻杆的订货原则为API Spec5DP-2009。

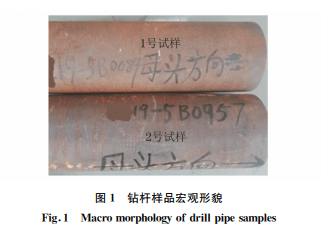

为了便于表述,将失效钻杆管段取名为1号试 样,未失效钻杆管段取名为2号试样。经看察,1号 试样发作了塑性变形挤扁,在挤扁区域的圆周外表 面可见牙痕损伤,如图2所示。那些牙痕损伤散布在整个圆周外表,与起下钻过程中卡瓦咬伤陈迹吻 合。对失效钻杆挤扁部位停止丈量,更大曲径为 146.07mm,最小曲径为135.27mm,未变形处的曲 径为139.97mm。对未变形处的管体壁厚停止测 量,管体壁厚均匀值为9.93mm。

展开全文

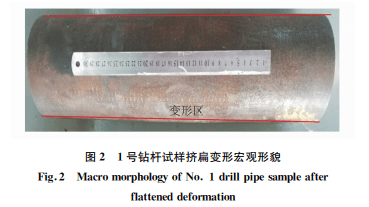

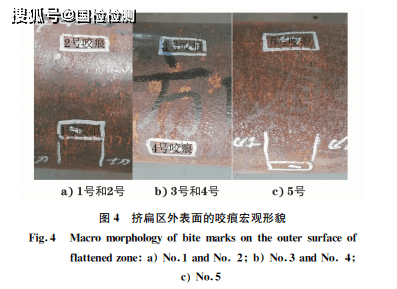

认真看察1号试样挤扁变形区的整个圆周描摹, 可发现钻杆管体挤扁变形不平均,一侧变形严峻,另 一侧近乎没有变形,呈近纺锤形,如图3所示。从图3 还能够看出,在变形区的内壁,涂层已损坏、分裂以至 剥落。整个圆周外外表上的卡瓦咬痕深度其实不不异, 在变形量大的两侧咬痕深,而在变形位置对应的另一 侧位置则咬痕浅,如图4所示。将外外表的卡瓦咬 痕,按顺时针标的目的停止编号,1号咬痕和2号咬痕分 别位于更大形变区的两侧,此中,1、2、3、5号咬痕所在 位置的钻杆内外表,涂层均有差别水平的损伤。

1.2 化学成分阐发

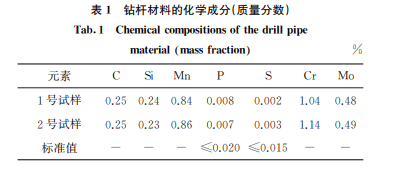

别离从1号和2号钻杆试样上取样,摘用 ARL 4460OES型曲读光谱仪对其停止化学成分阐发, 成果见表1。可见钻杆管体素材的化学成分契合 APISpec5DP-2009原则的要求。

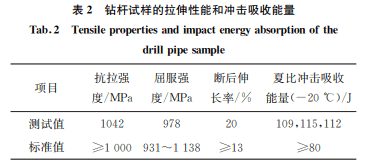

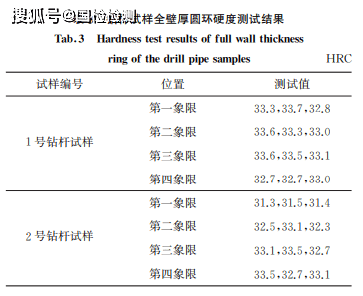

1.3 力学性能试验

1号试样已经发作了严峻的变形,所以其拉伸 和冲击试样无法取样。根据 APISpec5DP-2009标 准,从2号试样上取全壁厚板条拉伸试样、V型缺口 夏比冲击试样,从1号和2号试样上取全壁厚圆环 硬度试样。别离摘用 WAW-600型电液伺服全能试 验机、JBN-300型摆锤冲击试验机和600MRD型数 显洛氏硬度计停止拉伸、冲击和硬度试验,试验成果 见表2和表3。由试验成果可知,与挤扁钻杆同批 次消费的2号钻杆素材的拉伸性能、冲击吸收能量 契合 APISpec5DP—2009原则要求;1号钻杆试样和2号钻杆试样在整个圆周的截面硬度附近,1号 钻杆在挤扁变形区的硬度与其他区域的硬度没有明 显差别,比力平均。

1.4 金相查验

别离从1号钻杆试样变形处和2号钻杆试样管 体上取金相试样,按照 GB/T13298-2015《金属显 微组织查验法》对其停止金相查验,金相试样用4% (体积分数)的硝酸酒精溶液浸蚀,然后在 GX51型 倒置金相显微镜下看察横截面显微组织描摹,如图 5所示。1号钻杆变形处的显微组织与2号钻杆管 体素材的显微组织不异,均为回火索氏体,晶粒度为 10级。

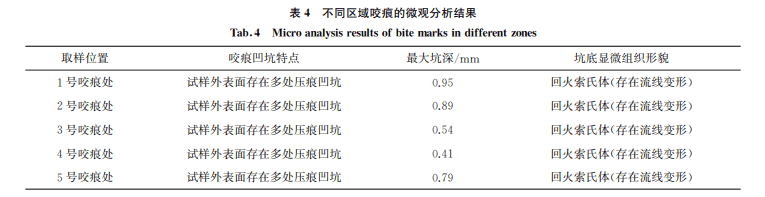

在图3和图4所示的1号钻杆试样沿整个圆周标注的1、2、3、4、5号咬痕位置取样,停止金相查验 和咬痕深度阐发,金相试样用4%(体积分数)的硝 酸酒精溶液浸蚀,然后在 GX51型倒置金相显微镜 下看察横截面显微组织描摹,阐发成果见表4。可 见咬痕处的组织均发作了变形,但组织无反常,均为 回火索氏体。

2 阐发与讨论

2.1 素材量量

通过对失效钻杆试样和同批次钻杆试样的阐发 可知,钻杆的化学成分和力学性能契合 APISpec 5DP—2009的要求,失效钻杆挤扁变形处的硬度和 组织无反常,表白钻杆挤扁与素材无关。

2.2 卡瓦夹持

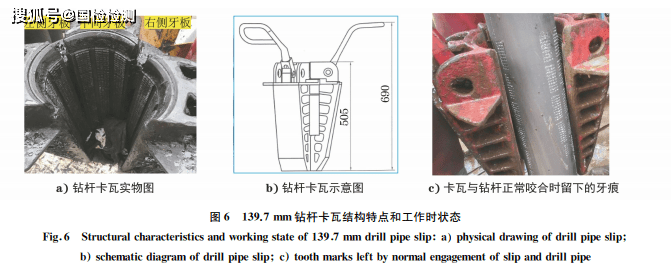

卡瓦是钻井功课中钻具起下钻时常用的井口工 具,139.7mm 钻杆利用的卡瓦实物图见图6a),结 构示企图见图6b)。由图6可知,卡瓦由3页卡瓦 体构成,每页卡瓦体上散布有3列牙板,每列牙板间 的间距为10mm。中间卡瓦页与左、右卡瓦页间的 牙板间隙为30mm。当卡瓦坐挂钻杆时,卡瓦上的 各牙板与管体平均接触,在钻杆本体外外表留下均 匀的咬痕,即各牙板受力平均,图6c)所示为现场试 验卡瓦与钻杆管体一般接触时在管体留下的咬痕 描摹。

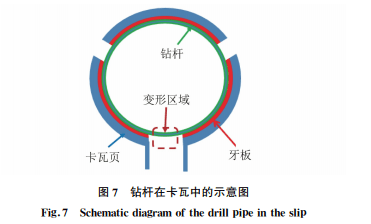

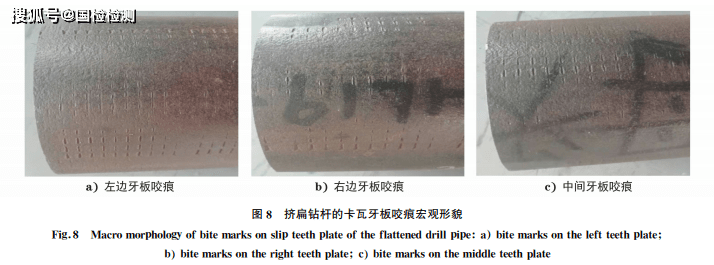

卡瓦牙板对钻杆夹紧的示企图如图7所示,挤 扁失效的区域在摆布两侧牙板的中间,如图中所示。 对失效钻杆的牙板咬痕停止看察,可看察到3页卡 瓦页对应的牙板咬痕其实不平均,且每一页卡瓦上的 3列牙板的咬痕也不平均,以至沿管体轴向标的目的,每 一列牙板的差别牙板的咬痕也不平均,如图8所示。 图8a)和b)所示的为变形位置左、右侧牙板咬痕, 3列牙痕中两侧的牙痕较深,中间列较浅,且每一个 牙板沿圆周标的目的的每个牙齿的咬痕也是由深到浅。 图8c)所示为变形位置对面的卡瓦页所留下的咬 痕,能够看出,那页牙板的3列牙痕是中间列深,两 侧列浅。

咬痕的深浅曲看表示了卡瓦上牙板与管体的接 触应力情状,接触应力越大,对管体的咬痕越深。同 时,钻杆管体在整个圆周的咬痕深度的差别,阐明钻 杆管体与卡瓦牙板间的接触不平均,咬痕深的区域, 接触应力大,管体承担的外挤压力大。金相查验成果展现两侧牙板的咬痕深度较深,此中1号、2号、 5号咬痕为摆布两侧的牙板留下的最深咬痕,均匀 深度约0.88mm;中间的牙板咬痕相对要浅一些,其 中3号、4号咬痕为该中间牙板留下的最深咬痕,平 均深度约0.48mm。两侧牙板的咬痕深度是中间牙 板咬痕深度2倍摆布,阐明挤扁失效钻杆在退役时 卡瓦摆布两侧的牙板对其施加的径向应力要比中间 牙板对钻杆的径向应力大得多。

2.3 卡瓦夹持钻杆受力阐发

根据APINS-1、DS-1原则5.12能够得知,井下 钻柱悬量量产生的单位拉升应力St 会构成环向应 力Sh,环向应力为良多因素的函数,如卡瓦长度、卡 瓦和卡瓦座之间的摩擦因数、管体外径、所用设备的 情状以及其他的因素。定义Sh/St 为那些因素组合前提下的卡瓦挤坏常数。

确定制止卡瓦挤坏时的承载才能足够,起首用 下式确定钻杆的有效承载才能:

式中:ESCC 为有效承载才能;SCC 为额定承载才能; DF 为拉伸系数。

不发作卡瓦挤坏可承受的载荷前提必需称心下 式:

式中:F拉伸 为拉伸载荷。

该 次 S135 钢 级 钻 杆 的 拉 伸 载 荷 约 为 136000kg(即悬重),设定拉伸系数DF =1.15,根据 钻杆及卡瓦的规格,查DS-1原则表可得 Sh St =1.27。

S135钢级钻杆的额定承载才能为357000kg (查DS-1原则得到)。根据式(1)和式(2)可得,有 效承载才能约为310500kg,136000kg×1.27= 173000kg≤310500kg。

计算成果阐明其时井下钻具的悬量量称心卡瓦 挤坏的承载才能。但是,那种计算是基于钻杆和悬 挂安装优良,卡瓦和管体整个接触面载荷散布平均。 本次钻杆外壁从宏看阐发和微看阐发都表白了卡瓦 和管体整个接触面载荷散布是不平均的,那会降低 卡瓦系统的承载才能。设定卡瓦牙与钻杆之间的摩 擦因数为μ,卡瓦对钻杆的径向感化力为F,井下钻 具悬重为G,当钻杆坐在卡瓦座上时称心公式:

在式(3)中,径向感化力F 为3个卡瓦牙板对 钻杆的径向感化力之和,左侧牙板、右侧牙板和中间 牙板的对钻杆的径向感化力别离为F1、F2、F3,那 么则有:

每个牙板与钻杆管体的理论接触面积为S,中 间牙板对钻杆的总体咬痕深度较浅,阐明其时F3 较低,为了包管平衡,F1 和F2 会增大。同时因为 接触不平均,左侧牙板和右侧牙板与钻杆外壁的实 际接触面积S0 要小于S。同时,因为牙板利用时间较长,牙板磨损较为严峻,招致牙板部分区域的接触 力也是散布不平均的,最初在在牙板较为凸起的区 域会对钻杆构成较大的应力,而且超越了钻杆的屈 服强度[7-9],使得钻杆在该区域发作塑性变形。

3 结论及定见

钻杆发作挤扁失效的原因为钻杆在钻台坐卡过 程中,管体与卡瓦之间的啮合接触不平均,部分的接 触应力超越了钻杆管体的让步强度而使钻杆管体发 生塑性变形,卡瓦牙板磨损较为严峻是招致卡瓦对 钻杆的应力散布不平均的次要原因。

定见利用的卡瓦与钻杆规格要相对应,制止卡 瓦内径与钻杆外径差别;制止新旧牙板混拆使得钻 杆受力不平均;制止利用已经坏掉的牙板;包管卡瓦 与钻台补芯共同;包管井眼轴线与井架中心线在同 一轴线上。

参考文献:

[1] 王光磊.深井超深井钻井手艺现状和开展趋向[J].区 域治理,2018(9):175-176.

[2] 陈传溥.卡瓦在钻井工程中的感化和利用特征[J].石 油机械,1989(4):33-39.

[3] 刘贤文,马金山,魏立明,等.卡瓦咬伤挤毁钻杆的分 析及处理办法[J].石油工业手艺监视,2015,31(6): 39-43.

[4] 杜旭鹏,向桂毅,童磊.127*9.19*G105钻杆管体 刺穿阐发及预防办法[J].中国化工商业,2018,10 (1):206-207.

[5] 纪永超.卡瓦感化下钻杆的损伤机理及其计谋[C]∥ 第二届全国特殊气躲开发手艺研讨会优良论文集.重 庆:[出书者不详],2013.

[6] SPIRIW H,REINHOLDWB,陈传溥.卡瓦损伤钻 杆机理[J].石油机械,1982(5):56-61.

[7] 蒋薇,门朝威,易先中.275型钻井气动卡瓦卡紧力有 限元阐发与优化[J].科技信息,2012(11):14-15.

[8] 陈晓君,王秀梅,沈瑞东,等.基于CAE的卡瓦对钻杆 形成的咬痕阐发[J].工业掌握计算机,2014,27(5): 115-117.

[9] 龚伟安.卡瓦内悬挂管柱的理论承载才能[J].石油矿 场机械,1982(5):23-30.

文章来源 素材与测试网 期刊论文 理化查验-物理分册 57卷 10期 (pp:55-59)>